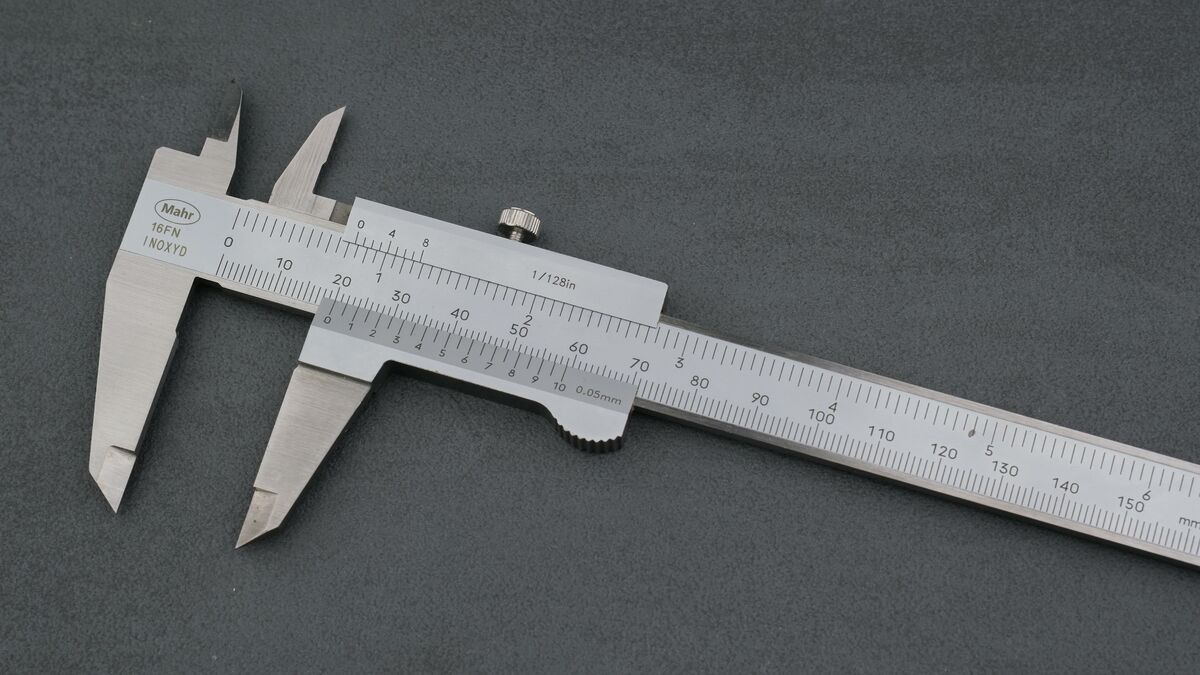

Messschieber ablesen

In diesem Arikel erkläre ich dir, wie du einen analogen Messschieber verwendest und bis auf ein zwanzigstel Millimeter genau abliest. Ich zeige dir eine vierte, vielen noch unbekannte Messmöglichkeit und wie du die häufigsten Messfehler vermeidest.

Entgegen der DIN 862, wird der Messschieber in Teilen Deutschlands auch Schieblehre oder Kaliber genannt. In Österreich und der Schweiz ist er ebenso als Schiebelehre und Schublehre bekannt.

Obwohl seit den 90er Jahren auch Messschieber mit einer digitalen Ziffernanzeige verfügbar sind, bevorzuge ich auch weiterhin das analoge Pendant mit einem Nonius. Dieser scheint mir etwas robuster zu sein und wahrt mich vor leeren Spezialbatterien (Knopfzellen) in der Werkstatt.

Nonius Ableseübungen

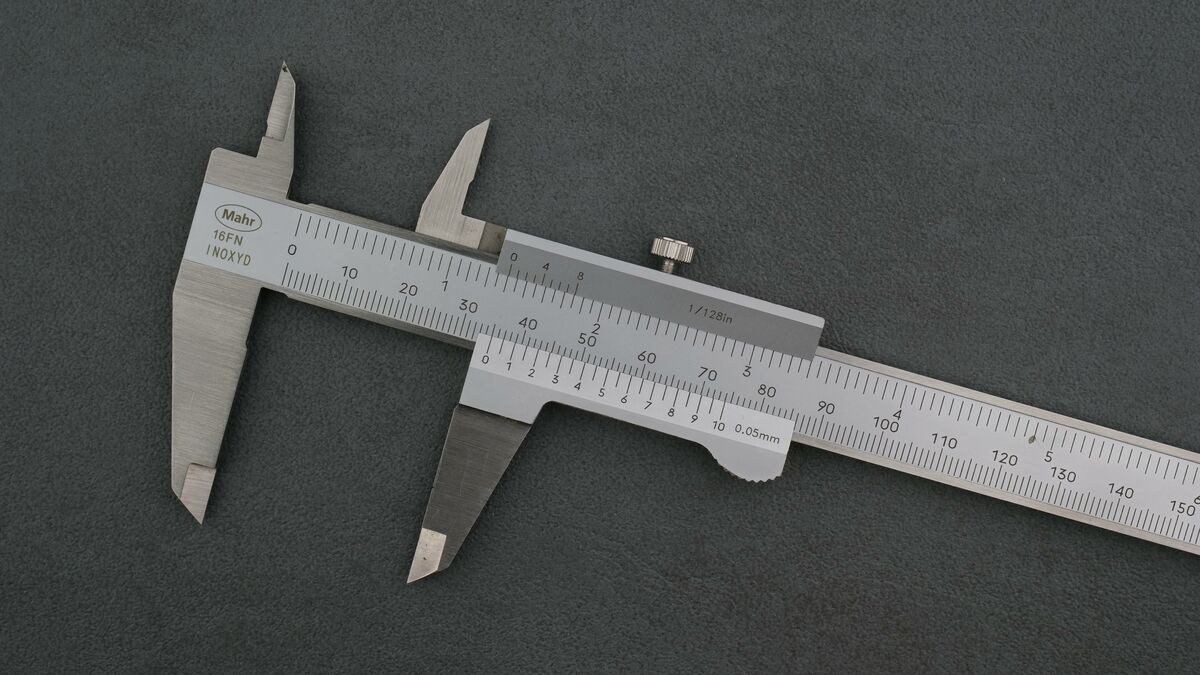

Als Nonius wird die untere beider Skalen bezeichnet. Anhand einiger Beispiele zeige ich dir, wie du mit ihm das Messergebnis auf 0,05 Millimeter genau ablesen kannst.

Messbeispiel 1

Das erste Messbeispiel ist einfach. Lies einfach ab, wo der Nullpunkt des Nonius die obere Messskala trifft. In diesem Fall bei genau 35 Millimeter.

Messbeispiel 2

Im nächsten Beispiel liegt die Nulllinie leicht dahinter, aber noch vor dem nächsten vollen Millimeter auf der Hauptskala. Wir merken uns also 35 Millimeter. Nun suchen wir auf dem Nonius den Strich, der sich mit einer der oberen Millimeterstriche deckt. Dies ist bei der 3 der Fall. Jeder der Vollstriche steht dabei für einen zehntel Millimeter. Die 3 bedeutet also 0,3 Millimeter. Plus der zuvor gemerkten 35 Millimeter, kommen wir also auf ein Messergebnis von 35,3 Millimeter.

Messbeispiel 3

Beim letzten Beispiel liegt der Schnittpunkt einen Halbstrich weiter, also genau mittig zwischen der 3 und 4 auf dem Nonius. Anders ausgedrückt bei 3,5. Das Messergebnis beträgt demnach 35,35 Millimeter. Damit stoßen wir auch gleichzeitig an die maximale Messgenauigkeit dieses Messschiebers mit einem Noninuswert von 0,05 Millimeter.

Parallaxenfehler

Wenn du den Messschieber abliest, ist es wichtig, dass du dies genau senkrecht tust. Durch den sogenannten Parallaxenfehler können sich die Linien scheinbar verschieben. Dabei handelt es sich um einen reinen Beobachtungsfehler, der durch verschiedene Blickwinkel vorgetäuscht wird.

Mit dem Messschieber messen

Wie der Messschieber abgelesen wird, weißt du nun. Aber wie wird überhaupt gemessen?

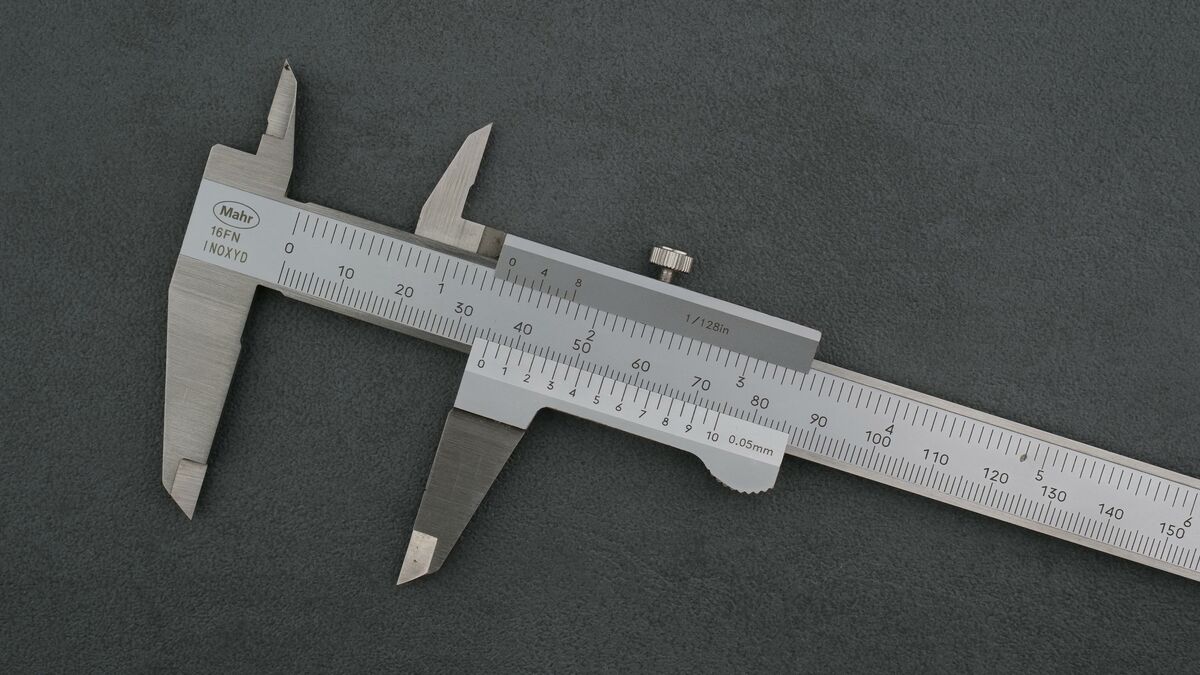

Außenmessung

Die wohl bekannteste Art, um mit einem Messschieber zu messen, ist sicherlich die Außenmessung. Dabei wird das Werkstück zwischen den beiden Messbacken eingeklemmt. Sofern möglich, solltest du dabei vermeiden, mit den scharf zulaufenden Enden zu messen. Sie bieten nur wenig Auflagefläche und können das Messergebnis dadurch verfälschen. Die schneidenförmigen Messkanten haben aber dennoch ihre Daseinsberechtigung. Sie eignen sich für Messungen an Engstellen, wie zum Beispiel für den Kerndurchmesser von Schrauben.

Innenmessung

Auch die Innenmessung dürfte den meisten bekannt sei. Durch herausschieben der Gegen-Messschenkel lässt sich ein Innenabstand oder Durchmesser bestimmen.

Tiefenmessung

Eine weitere, gängige Messart, ist die Tiefenmessung. Sie eignet sich zum Beispiel, um die Tiefe eines Bohrlochs zu ermitteln. Dazu wird der Tiefenmessstab ausgefahren und in das Loch geführt. Der Stab muss am Ende anstoßen und das Schienenende am Werkstück aufliegen. Messfehler können entstehen, wenn kein rechter Winkel eingehalten wird.

Auch eine Höhe lässt sich mit dem Tiefenmessstab bestimmen. Den schmalen Messstab dabei exakt im rechten Winkel anliegen zu lassen, erfordert in manchen Fällen aber gerne mal etwas Fingerspitzengefühl. Die Stufenmessung eignet sich dazu möglicherweise besser.

Stufenmessung

Die Stufenmessung ist einigen Anwendern möglicherweise noch völlig unbekannt. Dabei wird die Rückseite des beweglichen Messschenkels als Auflagekante genutzt. Sie bietet eine größere Auflagefläche, was die Einhaltung eines rechten Winkels immens erleichtet.

Damit ist erklärt, wie du mit einem Messschieber misst und den Messwert korrekt abliest. Möchtest du genauere Messergebnisse, solltest du auf eine Mikrometerschraube zurückgreifen. Sie ermöglicht je nach Ausführung, präzise Werte von 0,01 Millimeter, bis hin zu auf den Mikromillimeter genau, also 0,001 Millimeter.